Cięcie blach – Jak osiągnąć idealne kształty i wykorzystać je w różnych projektach?

Jak zaplanować cięcie blach, by uzyskać idealne kształty i powtarzalność.

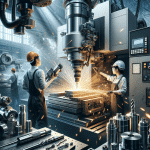

Analiza projektu i dobór technologii

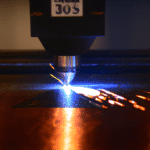

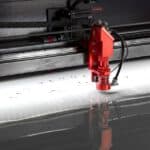

Zacznij od jednoznacznego modelu 2D/3D z tolerancjami i promieniami naroży – unikniesz nieczytelnych interpretacji rysunku. Do cienkich, dekoracyjnych elementów wybierz laser lub wycinanie wodą, do seryjnych detali konstrukcyjnych – cięcie plazmą lub wykrawanie CNC, a przy prostych kształtach z grubych blach rozważ cięcie tlenowe. Dopasowanie metody do materiału (stal, aluminium, nierdzewna) i grubości bezpośrednio wpływa na jakość krawędzi.

Optymalizacja nestingu i kontrola jakości

1. Ustaw detale w programie nestingowym tak, by:

– maksymalnie wykorzystać arkusz,

– uwzględnić kierunek walcowania i włókna materiału,

– zachować minimalne mostki technologiczne.

2. Zdefiniuj strategię wejścia/wyjścia narzędzia – mikrołączniki, kolejność cięcia, minimalizację nagrzewania.

3. Wprowadź listę kontrolną: pomiar pierwszej serii, ocena chropowatości krawędzi, prostopadłości oraz zgodności z CAD.

Powtarzalność w produkcji seryjnej

Standaryzuj parametry: prędkość cięcia, gaz, ciśnienie, ogniskową, zużycie dysz i zapisuj je jako „receptury” powiązane z konkretną grubością i gatunkiem blachy. Regularnie kalibruj stół roboczy i układ referencji X/Y, a przed każdą serią wykonuj krótki testowy detal. Taka procedura eliminuje rozbieżności między partiami i pozwala bezproblemowo wykorzystać wycięte elementy w spawaniu, gięciu, montażu czy projektach architektury wnętrz.

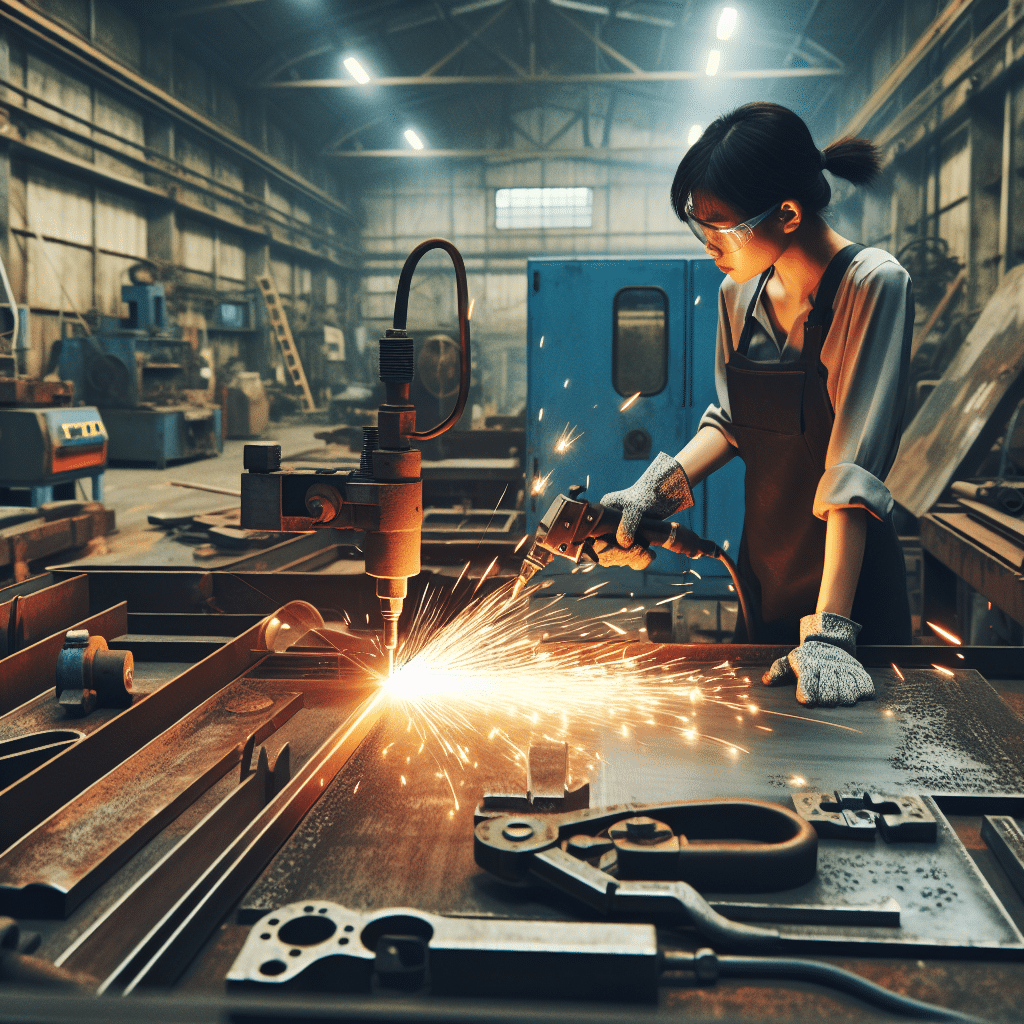

Jak dobrać parametry i narzędzia do grubości, rodzaju i wykończenia materiału przy cięciu blach.

Dobór technologii cięcia do grubości i rodzaju blachy

Im grubsza blacha, tym większa moc i stabilniejszy proces są wymagane.

1. Blacha cienka (do 3 mm): nożyce ręczne, gilotyna, laser; niska siła, wysoka precyzja.

2. Blacha średnia (3–10 mm): cięcie plazmowe, piły taśmowe, wycinarki CNC.

3. Blacha gruba (powyżej 10 mm): tlenowo-gazowe, plazma wysokiej mocy, waterjet.

Dla stali nierdzewnej i aluminium preferuj laser lub wodę z ścierniwem, by ograniczyć strefę wpływu ciepła i odkształcenia.

Parametry cięcia a jakość krawędzi i wykończenie

Kluczowe parametry to prędkość posuwu, moc/ciśnienie, szczelina cięcia i chłodzenie.

– Zbyt wysoka prędkość = nadtopione, poszarpane krawędzie; zbyt niska = nadmierna strefa przypalenia.

– Dla cięcia dekoracyjnego i elementów widocznych ustawiaj parametry pod minimalny gratu i gładką krawędź, nawet kosztem czasu.

– Przy projektach spawalniczych zostaw technologiczną naddatkę pod późniejsze szlifowanie.

Narzędzia wykończeniowe i kontrola jakości

Po cięciu zastosuj:

1. Szlifierki i gratownice – usunięcie ostrych krawędzi, przygotowanie pod malowanie proszkowe lub cynkowanie.

2. Pilniki iglaki i kamienie ceramiczne – precyzyjne dopasowanie elementów w projektach mechanicznych i konstrukcyjnych.

3. Płytki pomiarowe, suwmiarki, kątowniki – weryfikacja wymiarów, prostopadłości i powtarzalności.

Dla seryjnej produkcji opłaca się stworzyć własne tabele ustawień parametrów dla każdej kombinacji materiał–grubość–maszyna, co radykalnie zmniejsza odrzuty i poprawia przewidywalność procesu.

Jak zminimalizować odkształcenia, zadziorowatość i tolerancje przy cięciu blach, aby ułatwić montaż.

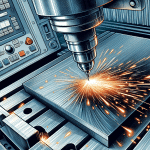

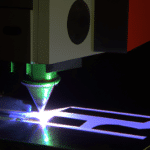

Dobór technologii cięcia do rodzaju blachy

Minimalizacja odkształceń zaczyna się od wyboru metody: laser zapewnia wysoką dokładność i czyste krawędzie, plazma sprawdza się przy grubszych blachach, a waterjet eliminuje wpływ temperatury. W produkcji precyzyjnych elementów montażowych warto stosować cięcie laserowe z wysoką jakością wiązki (klasa BPP) oraz stabilnym stołem z odciągiem.

Parametry procesu i kontrola jakości krawędzi

1. Prędkość i moc – zbyt duża moc powoduje przypalenia i deformacje, zbyt mała zwiększa zadziorowatość.

2. Gaz techniczny – azot ogranicza utlenianie, tlen poprawia przebijalność, ale zwiększa nagrzewanie.

3. Chłodzenie i podparcie – gęste ruszty, chłodzenie mgłą olejową lub powietrzem redukują falowanie blachy.

Systematyczne pomiary tolerancji (CMM, skanery 3D) pozwalają korygować program jeszcze przed serią produkcyjną.

Projektowanie pod cięcie i montaż

Dobre tolerancje zaczynają się w CAD:

– zaokrąglaj naroża zamiast ostrych kątów,

– uwzględniaj szerokość szczeliny cięcia (kerf compensation),

– stosuj otwory pilotujące i fazowania, które ułatwiają późniejszy montaż śrub, nitów i spawów.

Precyzyjne cięcie blach połączone z mikrofazą lub lekkim szlifem krawędzi pozwala często całkowicie wyeliminować operacje dopasowujące na etapie montażu, skracając czas składania konstrukcji i redukując liczbę reklamacji.

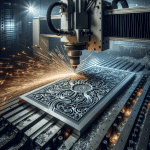

Jak optymalnie wykorzystać wycięte elementy blach w projektach architektonicznych, meblarskich i konstrukcyjnych.

Planowanie wzorów i minimalizacja odpadu

Już na etapie projektowania warto zaplanować nesting, czyli optymalne rozmieszczenie kształtów na arkuszu blachy. Używaj oprogramowania CAD/CAM, aby łączyć w jednym rozkroju elementy architektoniczne, meblowe i konstrukcyjne, redukując odpad i koszty.

Zastosowania w architekturze i meblarstwie

1. Architektura: ażurowe panele elewacyjne, balustrady, osłony przeciwsłoneczne.

2. Meble: stelaże, nogi, dekoracyjne fronty.

Powtarzalne moduły z jednego szablonu ułatwiają seryjną produkcję i kontrolę jakości.

Integracja z konstrukcją i detalem technicznym

W projektach konstrukcyjnych przewiduj:

– otwory montażowe,

– przetłoczenia usztywniające,

– fazowania pod spawanie.

Wycięty detal powinien od razu pełnić funkcję nośną, montażową i estetyczną, ograniczając dodatkową obróbkę.

Poznaj sprawdzone metody uzyskiwania idealnych kształtów przy cięciu blach i zobacz przykłady ich zastosowania w różnych projektach — kliknij link na końcu tego zdania: http://remren.pl/ciecie-blach/.