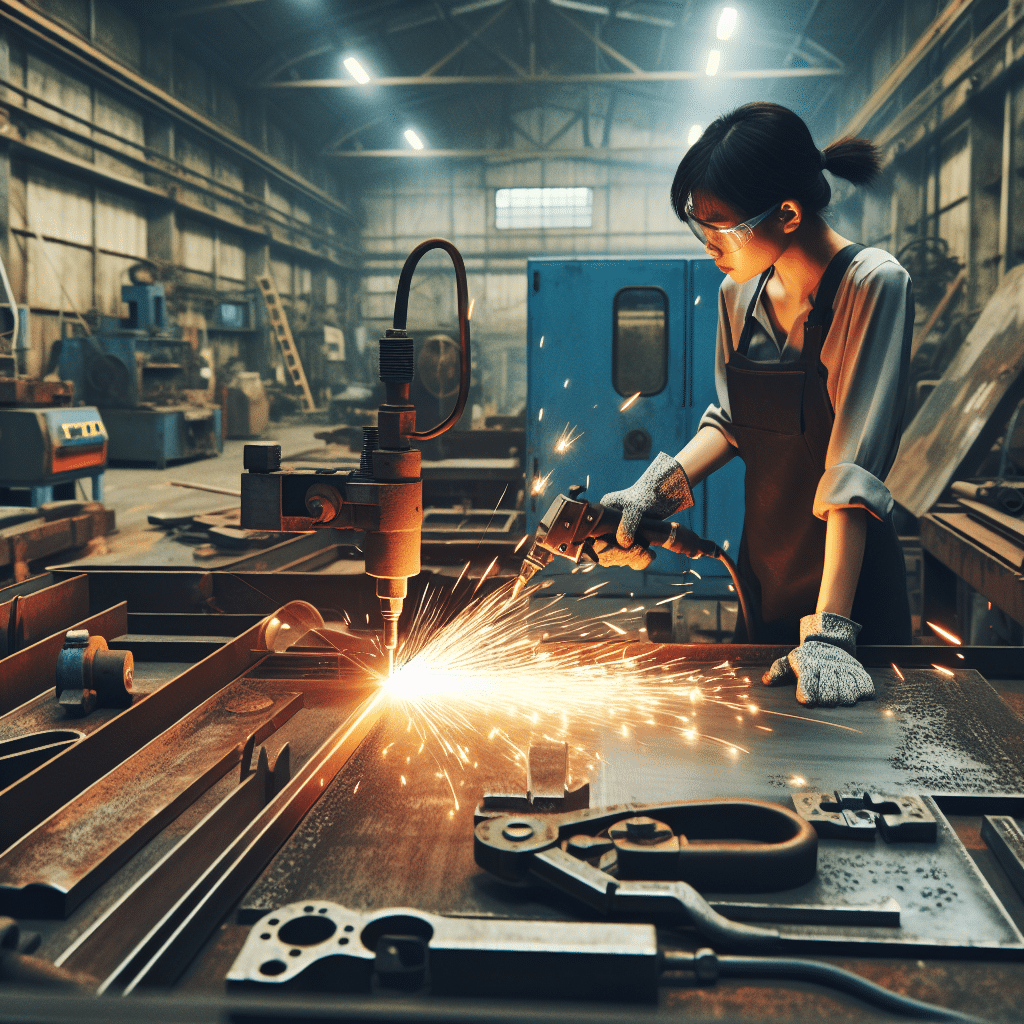

Czy projektowanie i budowa maszyn z diagnostyką opłacają się dla MŚP?

Coraz więcej firm z sektora MŚP myśli o automatyzacji. Presja na koszty, braki kadrowe i rosnące wymagania jakościowe zmieniają sposób planowania inwestycji. Pojawia się pytanie, czy dziś warto łączyć projektowanie i budowę maszyn z diagnostyką i analizą danych.

W tym artykule znajdziesz krótkie i praktyczne odpowiedzi. Dowiesz się, kiedy wybrać maszynę dedykowaną, jak policzyć zwrot z inwestycji i jak wdrożyć analizę danych w małym zakładzie. Zobaczysz też, jak wygląda proces prototypowania, odbiory i szkolenia zespołu.

Czy projektowanie i budowa maszyn z diagnostyką się opłaci?

Tak, gdy inwestycja usuwa wąskie gardła, ogranicza przestoje i pozwala lepiej zarządzać jakością oraz utrzymaniem ruchu.

Połączenie „projektowanie i budowa maszyn” z diagnostyką daje mierzalne efekty. Diagnostyka ujawnia przyczyny przestojów i odchyleń jakościowych. Maszyna dedykowana rozwiązuje dokładnie te problemy, których nie obejmują standardowe urządzenia. W MŚP kluczowe są krótszy czas cyklu, mniej braków, stabilny takt i przewidywalne serwisy. Dzięki temu łatwiej planować produkcję i dostawy. Opłacalność rośnie, gdy zaczynasz od krytycznego stanowiska, a projekt prowadzisz etapami, z szybkim uruchomieniem pierwszych funkcji.

Jak diagnostyka maszyn zwiększa dostępność i powtarzalność procesów?

Daje wczesne ostrzeżenia, skraca czas reakcji i stabilizuje parametry pracy.

Nowoczesne maszyny rejestrują dane o wibracjach, temperaturze, poborze prądu, ciśnieniu i pozycjach napędów. Z tych sygnałów powstają wskaźniki dostępności i jakości. Systemy wczesnego ostrzegania informują o zużyciu elementów i dryfcie parametrów. To pozwala planować przerwy serwisowe poza czasem produkcji. Diagnostyka wspiera powtarzalność dzięki kontroli receptur, automatycznym nastawom i rejestrowi zdarzeń. W efekcie maleje liczba krótkich zatrzymań, skraca się rozruch po zmianie formatu, a proces jest stabilniejszy przez całą zmianę.

- Typowe efekty: mniej nieplanowanych przestojów, krótsze przezbrojenia, mniej braków, szybsza identyfikacja przyczyn problemów.

- Przydatne wskaźniki: OEE, MTBF, MTTR, wskaźniki jakości, scrap rate, czas przezbrojenia.

Kiedy warto wybrać maszynę dedykowaną zamiast gotowego urządzenia?

Gdy proces jest niestandardowy, a oczekiwana funkcjonalność lub higiena, bezpieczeństwo i integracja wykraczają poza rynek katalogowy.

Maszyna dedykowana ma sens, jeśli produkt ma nietypową geometrię, tolerancje lub materiał. Sprawdza się, gdy ważna jest ścisła integracja z istniejącą linią, specyficzny system sterowania, śledzenie partii i raportowanie. W branżach jak spożywcza liczy się łatwe mycie, dobór materiałów i zabudów. Gdy ogranicza cię miejsce, ergonomia stanowiska lub wymagania bezpieczeństwa, projekt na zamówienie często bywa jedyną opcją. Zyskujesz dokładnie tę funkcję, której potrzebujesz, zamiast zestawu kompromisów.

Jak oszacować zwrot z inwestycji przy automatyzacji z diagnostyką?

Zbierz stan wyjściowy procesu, zaplanuj oczekiwane zmiany i porównaj z pełnym kosztem posiadania.

- Dane bazowe: wolumen, czas cyklu, OEE, przestoje planowane i nieplanowane, scrap, czasy przezbrojeń, koszty jakości i energii.

- Efekty po wdrożeniu: docelowy czas cyklu, zmiany w OEE, redukcja braków, skrócenie przezbrojeń, przewidywalna konserwacja, mniejsze zużycie energii.

- Koszt posiadania: zakup, integracja, szkolenia, części zamienne, utrzymanie, aktualizacje oprogramowania, przestoje w trakcie uruchomienia.

Przydatne jest podejście etapowe. Najpierw policz efekt na jednym wąskim gardle, potem rozszerz analizę. Uwzględnij krzywą rozruchu oraz korzyści dodatkowe, jak poprawa BHP i zgodność z wymaganiami klienta. Wrażliwość wyniku sprawdź scenariuszami konserwatywnym, realistycznym i ambitnym. ROI wspierają także funkcje diagnostyczne, które skracają czas reakcji serwisu i ułatwiają zdalne wsparcie.

Jak wygląda proces projektowania prototypu i jego odbiór?

Zaczyna się od wymagań użytkownika, kończy na odbiorach FAT i SAT z dokumentacją i szkoleniem.

Najpierw powstaje specyfikacja wymagań użytkownika z danymi o produkcie, takcie, jakości i bezpieczeństwie. Zespół prowadzi audyt procesu i przygotowuje koncepcje. Często tworzy się dowód słuszności, na przykład test chwytu, podawania lub pakowania. Po wyborze koncepcji powstaje model 3D, schematy elektryczne i pneumatyczne oraz oprogramowanie sterujące. Równolegle planuje się ocenę ryzyka i zgodność, w tym wymagania znaku CE. Po montażu odbywa się odbiór fabryczny FAT z testami funkcji i jakości. Po dostawie i integracji z linią przeprowadza się odbiór na miejscu SAT. Zamykają go szkolenia, instrukcje, listy części i plan przeglądów.

Jak wdrożyć analizę danych diagnostycznych w małym zakładzie?

Zacznij od jednego stanowiska, kilku wskaźników i prostego panelu wizualizacji.

- Wybierz krytyczną maszynę i trzy–pięć wskaźników, na przykład dostępność, scrap, czas przezbrojenia, alarmy.

- Zbierz dane z istniejących sterowników lub dołóż czujniki wibracji, temperatury i energii.

- Skonfiguruj bramkę komunikacyjną i panel z wykresami oraz alertami progowymi.

- Ustal słownik danych i odpowiedzialności. Kto reaguje, w jakim czasie i jak dokumentuje zdarzenia.

- Stosuj krótkie przeglądy dnia, aby łączyć dane z obserwacjami operatorów.

- Z czasem dołącz korelacje i prostą analitykę predykcyjną. Integrację z systemem produkcyjnym zostaw na etap drugi.

Takie podejście ogranicza koszty i przyspiesza naukę zespołu. Daje szybkie zwycięstwa, które finansują kolejne etapy.

Jak przeszkolić operatorów i zapewnić serwis pogwarancyjny?

Zaprojektuj szkolenia do ról i udostępnij proste materiały oraz stałe wsparcie serwisowe.

Harmonogram szkoleń obejmuje obsługę, BHP i podstawową diagnostykę. Uzupełniają go krótkie filmy, karty szybkiego startu i checklisty. Dostęp do historii alarmów i instrukcji w panelu HMI zwiększa samodzielność załogi. Plan przeglądów obejmuje części zużywalne i punkty smarowania. Warto utrzymywać magazyn krytycznych elementów oraz zdalny dostęp serwisowy. Dobrą praktyką jest dziennik zmian i system zgłoszeń, który łączy zdjęcia, parametry i opis zdarzenia. Aktualizacje oprogramowania, kopie zapasowe i kontrola wersji programów sterowników zmniejszają ryzyko przestojów w przyszłości.

Jak ograniczyć ryzyka i zapewnić terminowość wdrożenia?

Ustal jasny zakres, kamienie milowe i kryteria odbioru, a w krytycznych miejscach dodaj bufor czasowy.

Ryzyko maleje, gdy specyfikacja jest kompletna, a decyzje o zmianach przechodzą kontrolę. Warto wcześnie zamawiać elementy o długim terminie dostawy. Projekt warto podzielić na etapy z odbiorami pośrednimi. Testy funkcji i bezpieczeństwa planuje się przed montażem końcowym. Symulacja ruchów i próby na sucho ograniczają niespodzianki. Odbiór FAT powinien mieć listę testów, a SAT plan pomiarów procesu. Na starcie produkcji opłaca się przejściowy tryb półautomatyczny i ścisłe wsparcie serwisu. Dobre praktyki obejmują także plan cyberbezpieczeństwa, zarządzanie wersjami oraz jednolite oznaczenia i dokumentację.

Dla MŚP automatyzacja z diagnostyką to realna droga do stabilnej produkcji i wyższej marży. Nie wymaga rewolucji od razu. Małe kroki, dobrze policzone efekty i rzetelny proces projektowy tworzą przewagę, którą trudno skopiować. Decyzja, by połączyć „projektowanie i budowa maszyn” z danymi, zwykle zwraca się szybciej, niż początkowo się zakłada.

Porozmawiaj o swoim wąskim gardle i sprawdź, jakie efekty da ci automatyzacja z diagnostyką – zamów konsultację.

Chcesz skrócić przezbrojenia i zmniejszyć nieplanowane przestoje — realna poprawa OEE jest widoczna już po wdrożeniu diagnostyki na jednym kluczowym stanowisku. Sprawdź szacunkowy ROI i potencjalne oszczędności dla swojej linii: https://cmplast.pl/uslugi/projektowanie-i-budowa-maszyn.