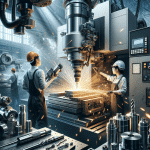

Jak efektywnie wykorzystać frezowanie i toczenie CNC w produkcji? Porównanie metod i praktyczne wskazówki dla każdego poziomu zaawansowania

Jak efektywnie wdrożyć frezowanie i toczenie CNC w procesie produkcji?

Aby efektywnie wdrożyć frezowanie i toczenie CNC w procesie produkcji, kluczowe jest zrozumienie różnic pomiędzy tymi technologiami, ich zalet oraz zastosowań. Frezowanie CNC najlepiej sprawdza się w detalu o bardziej złożonych kształtach i umożliwia obróbkę powierzchni płaskich oraz profilowanych, pozwalając na precyzję rzędu nawet 0,01 mm. Z kolei toczenie CNC, wykorzystywane głównie do obróbki brył obrotowych, oferuje wysoką wydajność przy operacjach takich jak toczenie zewnętrzne czy wewnętrzne. Według raportu OECD z 2023 roku obróbka CNC zwiększa produktywność przemysłu wytwórczego średnio o 25% dzięki automatyzacji i redukcji błędów. Wdrożenie obu metod wymaga inwestycji w odpowiedni sprzęt oraz przeszkolenie operatorów – szczególnie w zakresie obsługi oprogramowania CAD/CAM, które steruje maszynami. Co więcej, użycie obu technologii w harmonii pozwala na ograniczenie strat materiałowych nawet do 5%, co jest nieocenione w przypadku kosztownych surowców, takich jak stal nierdzewna czy tytan. W praktyce dobrym rozwiązaniem może być zastosowanie frezowania CNC do stworzenia podstawowego kształtu, a następnie toczenia w celu uzyskania bardziej precyzyjnych wykończeń. Na przykład w branży lotniczej wybór odpowiedniej metody zależy od takich czynników, jak planowana długość serii produkcyjnej czy geometria detalu. Efektywność wdrożenia zwiększa także przestrzeganie międzynarodowych norm, takich jak ISO 9001, które pomagają w standaryzacji procesów.

Kluczowe różnice między frezowaniem a toczeniem CNC w kontekście produkcji

Jeśli zastanawiasz się, jak efektywnie wykorzystać frezowanie i toczenie CNC w produkcji, zrozumienie różnic między tymi technikami jest kluczowe. Frezowanie CNC to proces, w którym narzędzie tnące obraca się, a materiał pozostaje nieruchomy lub przesuwa się wzdłuż osi, co pozwala na tworzenie skomplikowanych kształtów. Z kolei toczenie CNC polega na rotacji obrabianego przedmiotu, podczas gdy narzędzie skrawające porusza się wzdłuż niego, dzięki czemu uzyskuje się cylindryczne powierzchnie. Według raportu Technavio z 2023 roku, frezowanie jest popularne w branżach wymagających wysokiej precyzji, takich jak lotnictwo, podczas gdy toczenie jest bardziej powszechne w produkcji elementów obrotowych, takich jak wały czy trzpienie. Co ciekawe, nowoczesne centra obróbcze coraz częściej łączą obie metody, co może zwiększyć wydajność produkcji o 25%, jak wskazują dane z Międzynarodowej Federacji Obrabiarek (CECIMO). Klienci z różnych branż zyskują możliwość elastyczności w projektowaniu komponentów, co zmniejsza konieczność dodatkowej obróbki etapowej. Kluczowe różnice między frezowaniem a toczeniem CNC w kontekście produkcji wynikają więc nie tylko z różnic w pracy narzędzia i obrabianego materiału, ale także z ich zastosowań przemysłowych. Wybór odpowiedniej metody powinien być oparty na specyfikacji projektu, rodzaju materiału i oczekiwanej tolerancji wymiarowej.

Jakie materiały najlepiej nadają się do frezowania i toczenia CNC?

Wybór odpowiedniego materiału do frezowania i toczenia CNC zależy od celu produkcji, właściwości fizyko-chemicznych surowca oraz wydajności maszyn. Na przykład, metale takie jak aluminium, stal nierdzewna czy mosiądz, są szczególnie popularne ze względu na swoje wszechstronne zastosowanie i łatwość obróbki. Według raportu niemieckiego Fraunhofer Institute z 2023 roku, aż 70% zastosowań maszyn CNC dotyczy metali, ale znacząco rośnie też wykorzystanie tworzyw sztucznych, takich jak polietylen (PE) czy poliwęglan (PC), które sprawdzają się w produkcji komponentów lekkich i odpornych na korozję. Co ciekawe, ceramika techniczna, choć trudniejsza w obróbce, zyskuje uznanie w branży medycznej i elektronicznej dzięki swojej wytrzymałości w wysokich temperaturach. W 2021 roku na międzynarodowych targach EMO w Mediolanie podkreślano także znaczenie tytanu w przemyśle lotniczym ze względu na jego doskonały stosunek wagi do wytrzymałości. Przy wyborze materiału ważne jest także dobranie odpowiednich parametrów maszyny, takich jak prędkość obrotu czy rodzaj narzędzia tnącego, które optymalnie dostosują proces do specyfiki surowca. Na przykład stal hartowana wymaga narzędzi z powłoką diamentową dla utrzymania wysokiej precyzji. Jeśli pracujesz nad projektem, który wymaga wyjątkowej trwałości bądź minimalnych kosztów produkcji, uwzględnij nie tylko właściwości materiału, ale też koszty związane z jego obróbką i dostępność na rynku.

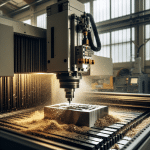

Jakie techniki optymalizacji procesów frezowania i toczenia CNC zastosować dla zwiększenia efektywności?

Aby efektywnie wykorzystać frezowanie i toczenie CNC w produkcji, kluczowe jest zastosowanie technik optymalizacji, które zwiększają wydajność oraz minimalizują straty materiałowe. Jednym z najważniejszych kroków jest wybór odpowiednich parametrów obróbki, takich jak prędkość posuwu, głębokość skrawania czy prędkość obrotowa narzędzia. Według badań przeprowadzonych w 2023 roku przez Instytut Technologii Przemysłowych w Stuttgarcie, odpowiednia optymalizacja tych parametrów może zwiększyć produktywność nawet o 30%, przy jednoczesnym obniżeniu zużycia narzędzi o 20%. Ponadto, zastosowanie systemów monitorowania w czasie rzeczywistym pozwala na szybką identyfikację problemów, takich jak drgania czy nierównomierne zużycie narzędzi, co zapobiega powstawaniu wadliwych produktów. Warto również korzystać z nowoczesnych oprogramowań CAM, które automatyzują proces planowania ścieżek narzędziowych, minimalizując czas przygotowania. Co więcej, regularna analiza danych produkcyjnych w połączeniu z wdrażaniem rozwiązań opartych na predykcyjnych modelach AI może skrócić cykl produkcyjny średnio o 15%. Na przykład, w przypadku produkcji części lotniczych, zaawansowane algorytmy optymalizacyjne pozwalają na precyzyjne zarządzanie skrawaniem niestandardowych stopów metali. Reasumując, dobra znajomość narzędzi, odpowiednie ustawienia maszyn oraz cyfrowe wsparcie stanowią fundament podniesienia efektywności w obróbce CNC. Każdy z tych elementów wpływa na lepsze wykorzystanie zasobów i zwiększenie konkurencyjności produkcji w dłuższej perspektywie.

Jakie są najlepsze praktyki w zakresie programowania maszyn CNC dla frezowania i toczenia?

Efektywne wykorzystanie frezowania i toczenia CNC w procesach produkcyjnych wymaga przede wszystkim odpowiedniego programowania maszyn, co stanowi klucz do optymalizacji kosztów i jakości obróbki. Kluczowe praktyki obejmują przede wszystkim precyzyjne planowanie trajektorii narzędzia, korzystanie z zaawansowanych modułów CAD/CAM oraz uwzględnienie parametrów takich jak posuw, prędkość wrzeciona i głębokość skrawania. Według raportu International Academy for Production Engineering z 2021 roku, odpowiednio zoptymalizowane programowanie może skrócić czas cyklu produkcyjnego nawet o 30%, zwiększając jednocześnie trwałość narzędzi o 20%. Ponadto, regularne testowanie symulacji obróbki w środowiskach wirtualnych pozwala wykryć błędy, które mogłyby skutkować uszkodzeniem detali lub stratami w materiale. Warto również uwzględnić zapisane normy techniczne, takie jak ISO 14649 (STEP-NC), które standaryzują procesy programowania, przyczyniając się do lepszej interoperacyjności systemów CNC. Co więcej, dobrym rozwiązaniem jest wdrożenie automatycznych generatorów kodu G, które minimalizują ryzyko pomyłek manualnych, szczególnie w projektach o wysokim stopniu skomplikowania geometrycznego. Wyznaczenie dedykowanych operatorów CNC z doświadczeniem w konfiguracji maszyn to kolejny krok, który może znacznie poprawić jakość pracy. W praktyce, na przykład w branży lotniczej, gdzie tolerancje wymiarowe są często utrzymywane na poziomie ±0,005 mm, taki poziom precyzji jest osiągalny jedynie dzięki starannemu podejściu do programowania i kontroli jakości.

Dowiedz się, jak skutecznie wdrożyć frezowanie i toczenie CNC w swojej produkcji, aby zwiększyć efektywność i jakość pracy, korzystając z naszych praktycznych wskazówek, które są dostosowane do różnych poziomów zaawansowania – więcej informacji znajdziesz w artykule: https://cmplast.pl/obrobka-cnc.