Jak producent materiałów pos zmniejszy odpady przez zmianę projektu?

Coraz więcej firm liczy straty na skrawkach, poprawkach i nadprodukcji. W branży POS to nie tylko koszt. To także opóźnienia i mniejsza elastyczność w kampaniach sprzedażowych.

Dobra wiadomość. Producent materiałów POS nie musi mieć działu IT, aby ograniczyć odpady. Wystarczą proste zasady, kartka papieru, marker i konsekwencja. W tym tekście znajdziesz praktyczne metody do wdrożenia od zaraz.

Jak producent POS zidentyfikuje źródła odpadów bez działu IT?

Najprościej. Przez ważenie odpadów, obserwację procesu i tablice wizualne.

Wystarczy tydzień, aby zobaczyć wzorce. Przy każdym gnieździe postaw pojemniki opisane rodzajem odpadu. Na koniec zmiany zważ zawartość i zapisz wynik na tablicy suchościeralnej. Zrób krótkie przejście po hali i zanotuj, gdzie gromadzą się półprodukty, gdzie czeka się najdłużej i co trafia do kosza najczęściej. Użyj taśmy na podłodze, aby narysować ścieżki ruchu wózków. To prosty „spaghetti diagram”. Wydrukuj jedną kartę A3 na problem. Opisz objaw, przyczynę i działanie korygujące. Wracaj do niej po tygodniu. Bez systemów IT zadziałają też szybkie narzędzia 5S, czerwone etykiety dla zbędnych rzeczy i prosta kartka Pareto z odhaczaniem przyczyn.

- Pojemniki z wagą i etykietą materiału

- Tablica „odpad dnia” z wykresem ręcznym

- Przejście Gemba raz dziennie z krótkimi notatkami

- Czerwone etykiety na zbędne narzędzia i materiały

- Karta A3 na główne problemy i działania

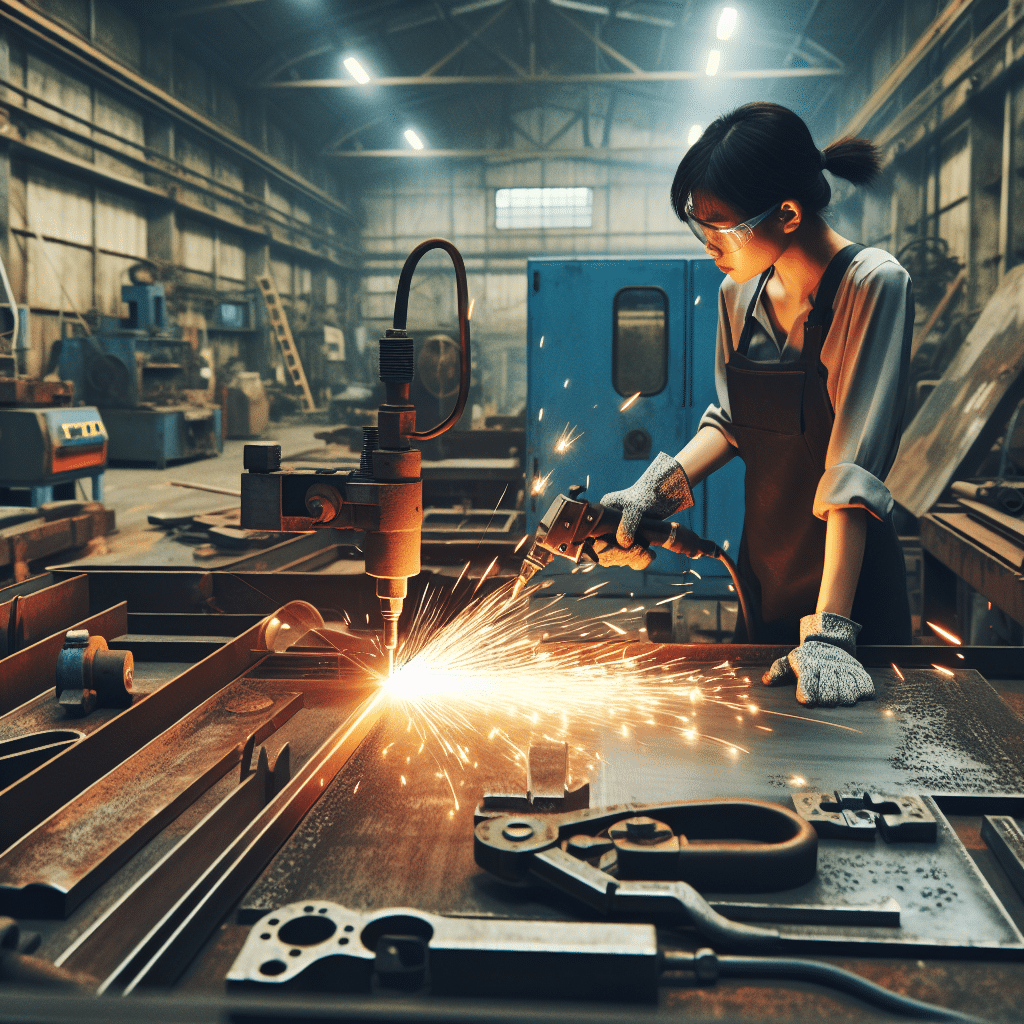

Jak prostymi audytami produkcyjnymi obniżyć ilość skrawków i odpadów?

Regularne audyty stanowisk, ustawień cięcia i druku ograniczą skrawki u źródła.

Przygotuj krótkie checklisty dla cięcia, frezowania, druku i montażu. Sprawdzaj formaty płyt vs. projekty, marginesy i spady, ostrość narzędzi i stan stołów. Wprowadź akceptację pierwszej sztuki przed startem serii. Planuj rozkroje pod standardowe arkusze i powtarzalne wymiary komponentów. Zorganizuj regał na resztki z czytelnym opisem grubości, koloru i minimalnego wymiaru. Wyznacz dolną granicę opłacalnego formatu resztki. Mniejsze trafiają do przekładek i narożników ochronnych. To nadal oszczędność.

- Checklista ustawień na stanowisku

- Akceptacja pierwszej sztuki

- Standardowe plany rozkroju dla typowych formatów

- Regał resztek z kartami opisowymi

- Dzienna kontrola ostrzy, dysz i filtrów

Jak projektować standy, by ułatwić ich ponowne użycie?

Projektuj pod demontaż, wymienne grafiki i łączenia bez kleju.

Standy POS, ekspozytory i regały warto tworzyć w logice modułów. Zamiast trwałych klejeń stosuj śruby, klipsy i czopy. Zadbaj o łatwe dojście do elementów narażonych na zużycie. Zaprojektuj grafiki jako wkłady wymienne. Unikaj dat i sezonowych haseł na elementach konstrukcyjnych. Wybieraj płaskopak i powtarzalne footprinty. Dodaj prostą instrukcję obrazkową i tabliczkę z numerem modelu. Elementy multimedialne, jak oświetlenie LED czy ekran POS Display, montuj jako osobne moduły do szybkiego przeniesienia na kolejny stand.

- Rozłączne łączenia mechaniczne zamiast kleju

- Wkłady graficzne wymieniane bez narzędzi

- Płaskopak i wspólne wymiary podstaw

- Instrukcja obrazkowa przy każdym modelu

- Moduły LED i ekrany jako elementy przenośne

Jak dobór materiałów jednorodnych lub z recyklingu zmniejszy odpady?

Monomateriały ułatwiają odzysk, a recyklaty zagospodarowują ścinki.

Najwięcej trudności tworzą kanapki z wielu materiałów sklejonych ze sobą. Dlatego warto łączyć elementy mechanicznie i trzymać się jednej grupy materiałowej w jednym podzespole. W praktyce oznacza to na przykład tekturę z tekturą albo tworzywa z tworzywem. Recyklaty dobrze sprawdzają się w wypełnieniach i częściach drugorzędnych. Standaryzuj grubości i kolory, aby łatwiej używać resztek między projektami. Zamawiaj formaty płyt dopasowane do typowych rozkrojów. To zmniejsza odpad już na etapie dostawy.

- Preferuj monomateriały w podzespołach

- Łącz mechanicznie, nie na stałe

- Używaj recyklatów w elementach niewidocznych

- Standaryzuj grubości i kolory

- Dobieraj formaty płyt do planów rozkroju

Jak wprowadzić system zwrotów i napraw dla materiałów POS bez IT?

Oprzyj go na numeracji, kartach serwisowych i stałych oknach odbioru.

Każdy stand oznacz trwałym numerem. Do wewnętrznej ścianki dołącz kopertę z kartą życia. Zapiszesz tam montaż, uszkodzenia i naprawy. Dodaj prosty formularz zwrotu w paczce. Zaprojektuj opakowanie zwrotne wielokrotnego użytku z miejscem na kolejną etykietę. Zapewnij zestawy naprawcze w terenie. Ustal tygodniowe okna odbioru z przewoźnikiem. W sklepach umieść krótką instrukcję demontażu na jednej kartce. To wystarczy, aby standy wracały i dostały drugie życie.

- Numer seryjny na konstrukcji

- Karta życia w kopercie przy standzie

- Formularz zwrotu w paczce

- Zestawy naprawcze do drobnych usterek

- Harmonogram odbiorów z przewoźnikiem

Jak optymalizować pakowanie i transport, by ograniczyć zużycie opakowań?

Projektuj paczki na wymiar i używaj opakowań wielokrotnego użytku.

Płaskopak i gniazdowanie elementów dają największy efekt. W instrukcji pakowania pokaż kolejność układania na obrazkach. Stosuj przekładki z własnych ścinków tektury i narożniki z resztek. Tam gdzie to możliwe, przejdź na skrzynie wielorazowe lub pooling palet. Ustal jeden schemat paletyzacji dla głównych modeli. Konsoliduj wysyłki do tych samych lokalizacji. Test zrzutu i wibracyjny w prostym wydaniu pozwoli obniżyć ilość wypełniaczy.

- Płaskopak z kolejnością układania

- Przekładki i narożniki z resztek

- Skrzynie i palety wielorazowe

- Stałe wzory paletyzacji

- Konsolidacja dostaw według trasy

Jak standaryzacja modułów skróci czas produkcji i zmniejszy odpady?

Powtarzalne moduły ograniczają przezbrojenia i liczbę unikatowych części.

Zbuduj bibliotekę powtarzalnych podstaw, półek, zawieszek i mocowań. Trzymaj się stałych rozstawów otworów i kilku profili. Znormalizuj formaty grafik i wkładów. Kupuj płyty w ograniczonym zestawie grubości. Przygotuj proste przyrządy i szablony do wiercenia i cięcia. To przyspiesza montaż i ułatwia wykorzystanie resztek między seriami. Mniej wariantów to także mniej błędów i mniej odpadów na poprawki.

- Biblioteka modułów i części wspólnych

- Stałe rozstawy otworów i profile

- Ujednolicone formaty grafik

- Ograniczona paleta grubości materiałów

- Szablony i przyrządy do powtarzalnych operacji

Jak przeszkolić zespół, by zapobiegał marnowaniu materiałów POS?

Postaw na jasne standardy pracy, krótkie szkolenia i codzienną widoczność wyników.

Zawieś przy stanowiskach instrukcje obrazkowe. Prowadź 10-minutowe odprawy na start zmiany. Omawiaj tam odpad dnia wczoraj. Pokaż na tablicy cel i wynik. Zbieraj pomysły zespołu na karteczkach. Raz w tygodniu wdrażaj choć jedno usprawnienie. Zrób galerię dobrych i złych wzorców elementów. Przeszkol operatorów z prawidłowego ustawiania maszyn i wymiany narzędzi. Rotuj zadania, aby unikać wąskich gardeł w nieobecności kluczowych osób.

- Instrukcje obrazkowe na stanowiskach

- Krótkie odprawy i tablica wyników

- Skrzynka pomysłów i szybkie wdrożenia

- Galeria wzorców jakości

- Szkolenia z ustawień i rotacja zadań

Dzięki prostym narzędziom offline da się szybko obniżyć odpad, przyspieszyć produkcję i wydłużyć życie standów. To realna oszczędność materiału i czasu, a także lepsza gotowość na kolejne kampanie. Małe kroki codziennie budują kulturę, która nie marnuje. Zacznij od jednego gniazda, jednej tablicy i jednej karty A3. Efekt zobaczysz szybciej, niż się spodziewasz.

Porozmawiajmy o redukcji odpadów w Twojej produkcji POS bez IT, umów krótką konsultację i zaplanuj pierwsze wdrożenia.

Chcesz obniżyć odpady i przyspieszyć produkcję bez działu IT? Dowiedz się, jak w tydzień zidentyfikować źródła odpadów i wdrożyć proste narzędzia (tablica „odpad dnia”, ważenie, karta A3), które zaczną skracać czas produkcji i redukować skrawki już po pierwszym tygodniu: https://artplex.pl/pl/standy-pos/.