Jak wybrać odpowiednie komponenty w systemie parker pneumatyka dla twoich potrzeb?

Jak dobrać odpowiednie komponenty w systemie parker pneumatyka dla twoich potrzeb?

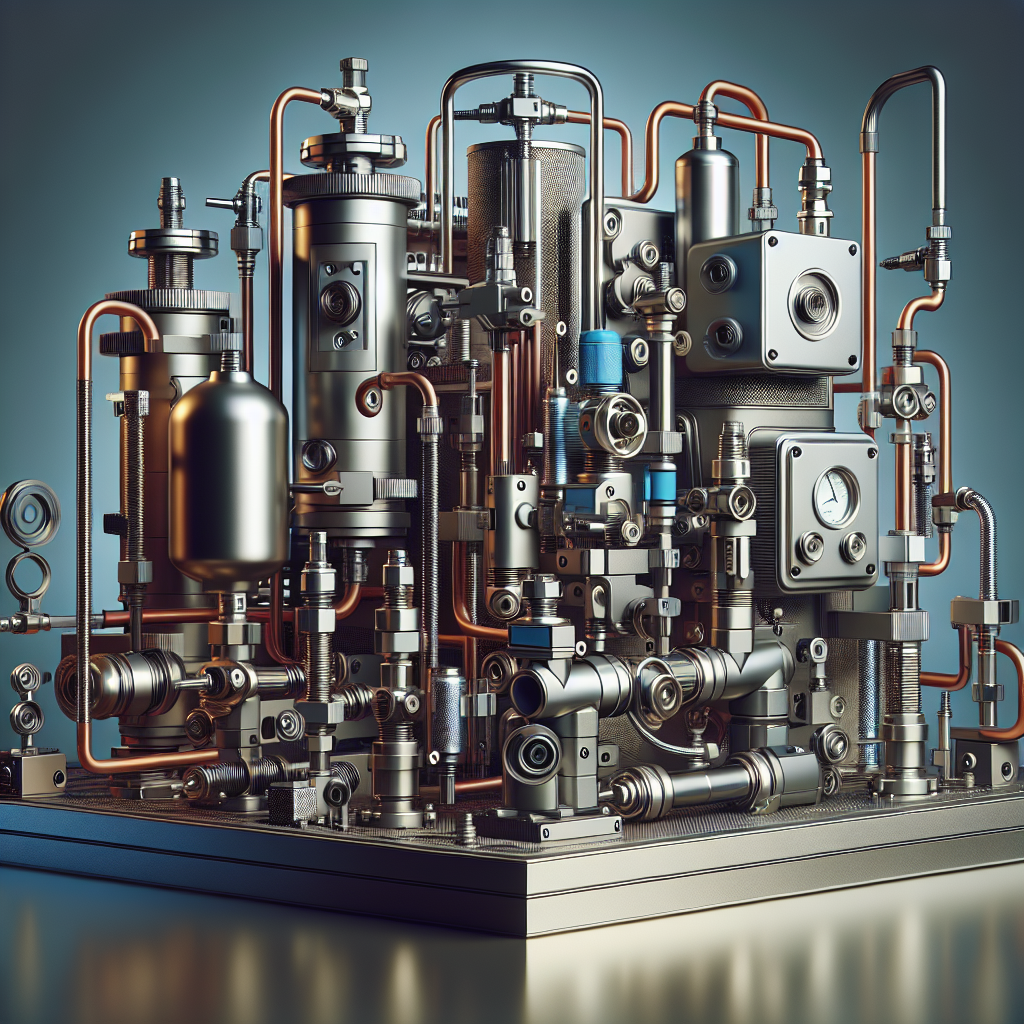

Dobór odpowiednich komponentów w systemie Parker pneumatyka wymaga przede wszystkim analizy wymagań konkretnej aplikacji. Choć rynek pneumatyki oferuje szeroką gamę produktów, takich jak siłowniki, zawory czy przewody, kluczem do sukcesu jest precyzyjne dopasowanie ich parametrów technicznych do specyficznych potrzeb twojej maszyny lub procesu technologicznego. Według raportu Międzynarodowego Stowarzyszenia Automatyzacji Przemysłowej z 2022 roku, ponad 70% nieplanowanych przestojów w systemach pneumatycznych wynika z zaniedbań podczas projektowania lub montażu układów. Dlatego też, na pierwszym planie należy postawić określenie kluczowych wartości takich jak ciśnienie robocze, przepływ powietrza oraz środowisko pracy, np. narażenie na pył czy wysokie temperatury. Co więcej, standardy takie jak ISO 8573-1:2010 pozwalają na zdefiniowanie wymaganej czystości powietrza, co jest istotne w gałęziach przemysłu, takich jak farmacja czy spożywka. Na przykład, siłowniki wykorzystywane w środowisku o dużej wilgotności powinny być wykonane ze stali nierdzewnej lub aluminium anodowanego, aby zapobiec korozji. Z kolei wrażliwe układy sterujące wymagają precyzyjnych zaworów proporcjonalnych, gwarantujących stabilność pracy. W praktyce, błędny dobór komponentów może skutkować awarią, co potwierdzają dane z raportu Fraunhofera (2023), wskazujące na wzrost kosztów konserwacji o 40% w przypadku źle dopasowanych elementów systemu. Dlatego zawsze warto uwzględnić nie tylko bieżące potrzeby, ale także perspektywy rozwoju systemu, takie jak możliwość skalowalności lub implementacji nowych technologii, np. IoT w automatyce przemysłowej.

Jakie parametry techniczne są kluczowe w wyborze komponentów parker pneumatyka?

Wybierając odpowiednie komponenty w systemie *parker pneumatyka*, kluczowym krokiem jest ocena specyfikacji technicznych, które najlepiej odpowiadają potrzebom twojej aplikacji. Pierwszym czynnikiem, na który warto zwrócić uwagę, jest zakres ciśnienia roboczego. Komponenty stosowane w systemach pneumatycznych muszą być dostosowane do przewidywanego poziomu ciśnienia, który zazwyczaj mieści się w przedziale od 1 do 10 barów, ale w niektórych przypadkach może przekraczać tę wartość. Kolejną istotną kwestią jest przepływ powietrza, wyrażany w litrach na minutę (L/min) – ten parametr wpływa na efektywność całego układu. Ważne są również materiały użyte do produkcji komponentów: trwałość, odporność na korozję i zgodność z normami, takimi jak ISO 8573-1, które określają czystość sprężonego powietrza. Co więcej, wiele urządzeń wymaga określonego poziomu precyzji sterowania – dlatego zawory, siłowniki czy regulatory muszą spełniać wymagania dotyczące dokładności działania. Warto również zwrócić uwagę na kompatybilność z istniejącymi technologiami w zakładzie, jak np. cyfrowy monitoring parametrów pracy. Podsumowując, aby dobrać odpowiednie komponenty *parker pneumatyka*, największe znaczenie mają kryteria takie jak zakres ciśnienia, przepływ, materiał, precyzja działania oraz zgodność ze standardami.

Dlaczego wydajność i oszczędność energii są ważne w systemie parker pneumatyka?

Wydajność i oszczędność energii w systemach pneumatycznych, takich jak Parker, to kluczowe czynniki wpływające na stabilność produkcji, niższe koszty eksploatacyjne oraz ochronę środowiska. Według raportu Międzynarodowej Agencji Energetycznej (IEA) z 2022 roku, aż 20-30% energii zużywanej w instalacjach pneumatycznych można zaoszczędzić dzięki optymalizacji komponentów i właściwej konserwacji. Na przykład odpowiednia konfiguracja siłowników czy precyzyjnie dobrane zawory przepływu potrafią zredukować niekontrolowane straty sprężonego powietrza. Co więcej, systemy Parker są projektowane z myślą o minimalizowaniu emisji i zmniejszaniu śladu środowiskowego – istotnego parametru w obliczu zaostrzających się przepisów klimatycznych, takich jak regulacje Unii Europejskiej w zakresie dekarbonizacji przemysłu (Dyrektywa 2018/844). W praktyce, regularny przegląd i wymiana zużytych elementów, takich jak filtry czy przewody, również wpływają na zmniejszenie oporów przepływu, co prowadzi do zauważalnych oszczędności energetycznych nawet o 10%. Dodatkowo, zastosowanie nowoczesnych technologii, takich jak systemy monitoringu w czasie rzeczywistym (IoT), pozwala dokładniej przewidywać potrzeby serwisowe, dzięki czemu unikamy kosztownych przestojów. Wybierając komponenty Parker, możesz dostosować system pneumatyczny do specyficznych wymagań, bez kompromisu między jakością a efektywnością energetyczną.

Jakie zastosowania mają różne komponenty w systemie parker pneumatyka?

Systemy pneumatyczne odgrywają kluczową rolę w różnych sektorach przemysłu, od motoryzacji po lotnictwo, a ich skuteczność zależy od odpowiedniego wyboru komponentów. Aby zrozumieć, jakie zastosowania mają różne komponenty w systemie Parker pneumatyka, trzeba przyjrzeć się ich specyfice i funkcjom. Na przykład siłowniki pneumatyczne są wykorzystywane w przemyśle spożywczym do precyzyjnego sterowania ruchami linii produkcyjnych, podczas gdy zawory kierunkowe sprawdzają się w systemach kontroli przepływu, często używanych w procesach pakowania. Sprężarki, które generują potrzebne ciśnienie, mogą być zaprojektowane w zgodzie z normami ISO 8573-1:2010, co pozwala na ich wykorzystanie w aplikacjach wymagających czystego powietrza, takich jak medycyna. Co więcej, precyzyjnie skonstruowane regulatory ciśnienia zapewniają stabilny przepływ, co jest kluczowe w sektorze lotniczym, gdzie wymagania w zakresie bezpieczeństwa są wyjątkowo wysokie. Według danych Międzynarodowej Federacji Robotyki (IFR) za 2022 rok, przemysł motoryzacyjny wykorzystuje ponad 30% globalnych zasobów automatyzacji, a systemy pneumatyczne, w tym elementy Parker, są jednym z filarów tych technologii. Dlatego dobór odpowiednich komponentów należy dostosować do konkretnych parametrów systemu, takich jak zakres ciśnień (zazwyczaj od 1 do 10 barów) oraz wymagana dynamika pracy. Zrozumienie zastosowań każdego elementu pozwala na efektywniejsze wykorzystanie systemu pneumatycznego, co przekłada się zarówno na wydajność, jak i niższe ryzyko awarii.

Jakie błędy unikać przy wyborze komponentów w systemie parker pneumatyka?

Wybór odpowiednich komponentów do systemu pneumatycznego w technologii Parker może być skomplikowany, ale unikanie kilku kluczowych błędów znacznie ułatwi cały proces. Przede wszystkim niewłaściwe zrozumienie specyfikacji technicznych urządzenia prowadzi do problemów z kompatybilnością. Na przykład, przy wyborze zaworów, pomijanie parametrów takich jak przepływ nominalny (wyrażany w l/min) czy maksymalne ciśnienie robocze może skutkować ograniczeniami wydajności całego systemu. Równie istotne jest zwrócenie uwagi na środowisko pracy – materiały komponentów muszą być odporne na konkretne warunki, np. korozję w środowisku wilgotnym. Według raportu Międzynarodowej Organizacji Normalizacyjnej z 2022 roku, brak uwzględnienia norm ISO 8573-1 dotyczących czystości sprężonego powietrza jest jednym z najczęstszych powodów awarii systemów pneumatycznych.

Ponadto, błędy w projektowaniu często wynikają z ignorowania potrzeb związanych z przestrzenią instalacyjną – nierzadko okazuje się, że większe komponenty kolidują z innymi elementami systemu. Warto też unikać niedoszacowania zapotrzebowania na energię – prawidłowy dobór sprężarki o odpowiedniej wydajności pomoże uniknąć zarówno awarii, jak i nadmiernego zużycia energii. Co więcej, brak konsultacji ze szczegółową dokumentacją techniczną komponentów dostarczanych przez firmę Parker to kolejny powszechny błąd, który wpływa na efektywność systemu. W praktyce, korekta takich decyzji może wydłużyć czas realizacji projektu o nawet 25%, co potwierdzają analizy rynkowe przeprowadzone przez AMT Consulting w 2023 roku. Drobne niedopatrzenia mogą zatem szybko eskalować, dlatego warto dokładnie przeanalizować swoje potrzeby i upewnić się, że każdy detal jest zgodny z założeniami.

Aby skutecznie dobrać komponenty w systemie Parker pneumatyka do swoich indywidualnych potrzeb, warto zapoznać się z naszymi praktycznymi wskazówkami i rozwiązaniami technicznymi, które pomogą w optymalizacji Twojego projektu – szczegóły znajdziesz klikając tutaj: https://firtech.pl/.