Jak wykrywać usterki w urządzeniach energetycznych za pomocą termowizji? Praktyczne porady dla początkujących i profesjonalistów

Jak wykrywać usterki w urządzeniach energetycznych za pomocą termowizji? Praktyczne porady dla początkujących i profesjonalistów

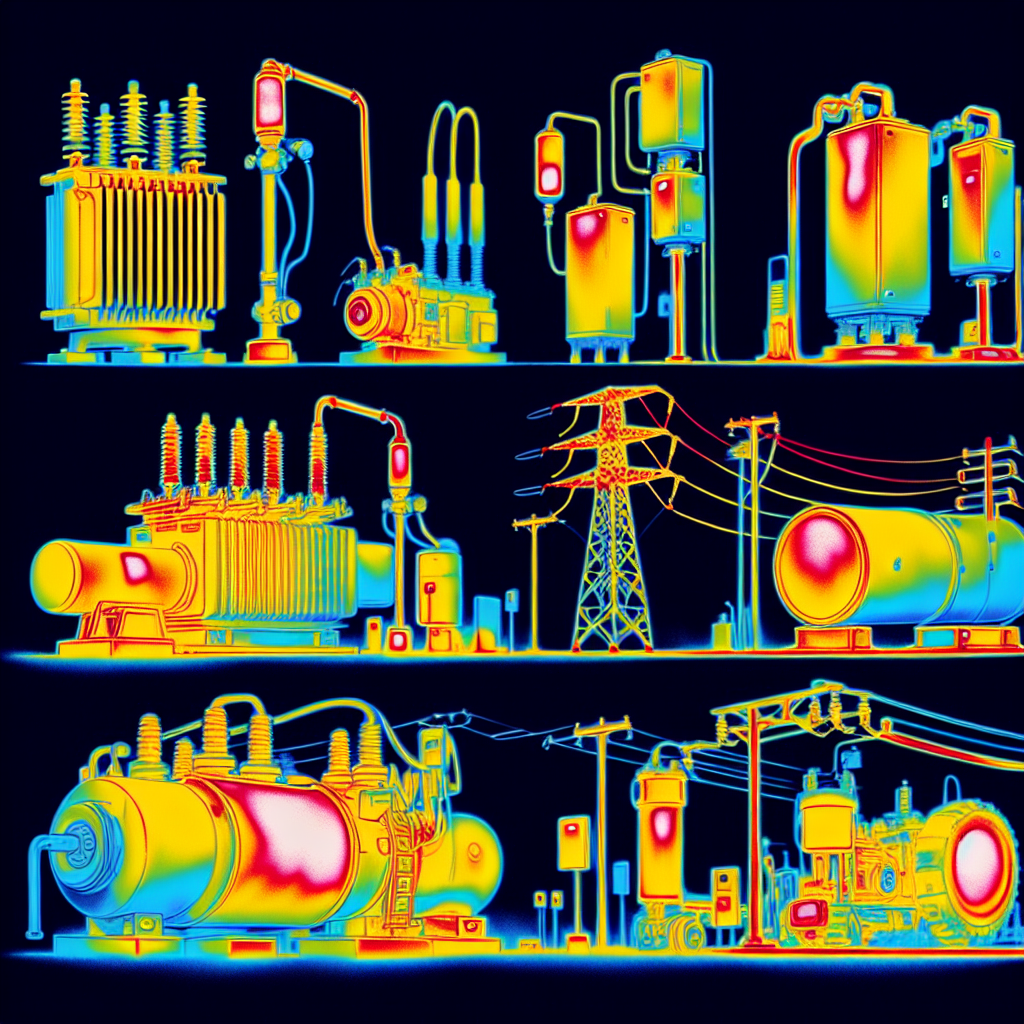

Termowizja odgrywa kluczową rolę w diagnostyce urządzeń energetycznych, gdyż umożliwia szybkie i precyzyjne zlokalizowanie usterek na podstawie różnic temperatur. Podstawowa zasada polega na identyfikacji obszarów o nienaturalnym nagrzewaniu, co może wskazywać np. na uszkodzone złącza, problemy z izolacją czy przeciążone przewody. Według raportu Międzynarodowej Agencji Energetycznej z 2022 roku, aż 35% awarii w sieciach energetycznych wynika z przegrzewających się elementów. Aby rozpocząć, warto zaopatrzyć się w kamerę termowizyjną ze średniej półki, która oferuje rozdzielczość minimum 320×240 pikseli – taka specyfikacja wystarcza do większości standardowych zastosowań. Ważne też, by wykonywać pomiary na odpowiedniej odległości: optymalnie między 1 a 5 metrów, zależnie od urządzenia i warunków pracy. Przykładowo, w transformatorze problematyczne miejsca mogą być widoczne jako gorące punkty na nakrętce lub izolatorze. Pamiętaj też o braniu pod uwagę warunków środowiskowych – zjawiska takie jak silny wiatr lub deszcz osłabiają precyzję odczytu. Zgodnie z normą PN-EN 13187, badania termowizyjne należy wykonywać przy różnicy temperatur wynoszącej minimum 10°C między mierzonym obiektem a otoczeniem. W praktyce oznacza to, że idealnym czasem do diagnostyki urządzeń energetycznych jest chłodny poranek lub wieczór. Regularne stosowanie termowizji pozwala zredukować ryzyko awarii nawet o 50%, co czyni tę technikę niezastąpionym narzędziem w branży energetycznej.

Jakie są kluczowe zasady dotyczące termowizji urządzeń energetycznych w detekcji usterek?

Termowizja urządzeń energetycznych stała się jednym z najskuteczniejszych narzędzi do wykrywania usterek w sieciach przesyłowych, transformatorach i innych elementach infrastruktury energetycznej. Kluczowe zasady skutecznego wykorzystania tej metody obejmują przede wszystkim odpowiednią kalibrację kamery termowizyjnej, dostosowaną do warunków otoczenia, takich jak temperatura czy wilgotność. Według raportu International Energy Agency z 2022 roku, aż 75% awarii urządzeń energetycznych można było przewidzieć dzięki analizie termowizyjnej. Należy również pamiętać, że zarejestrowane różnice temperatur muszą być interpretowane w kontekście norm technicznych, np. PN-EN 60584-1, które określają dopuszczalne wartości w zależności od rodzaju urządzenia. Praktyka pokazuje, że inspekcje powinny być przeprowadzane w godzinach wieczornych lub nocnych, kiedy wpływ promieniowania słonecznego jest ograniczony, co minimalizuje ryzyko błędnych odczytów. Co więcej, przed przystąpieniem do badania warto sporządzić mapę termiczną badanego obiektu, co pozwala na szybką identyfikację miejsc o podwyższonej temperaturze. Przykładowym scenariuszem jest monitoring transformatorów, gdzie różnice temperatur rzędu 10°C mogą wskazywać na niedrożność systemu chłodzenia lub przeciążenie obwodu. W 2019 roku badania przeprowadzone przez Instytut Energetyki w Warszawie wykazały, że termowizja skraca czas diagnostyki o ponad 40% w porównaniu do tradycyjnych metod. Dlatego warto regularnie szkolić techników w zakresie interpretacji danych termowizyjnych i stosować urządzenia certyfikowane zgodnie z międzynarodowymi standardami, takimi jak ISO 18434-1.

Dlaczego analiza obrazów termograficznych jest istotna w urządzeniach energetycznych?

Analiza obrazów termograficznych odgrywa kluczową rolę w diagnozowaniu usterek urządzeń energetycznych, ponieważ pozwala na bezkontaktowe i szybkie wykrywanie problemów związanych z nadmiernym nagrzewaniem się komponentów. Według raportu Międzynarodowej Agencji Energetycznej (IEA) z 2022 roku, około 30% awarii systemów energetycznych jest spowodowanych przegrzewaniem się elementów, takich jak przewody, transformatory czy złącza. Dzięki termowizji możliwe jest zidentyfikowanie niezwykle wysokich temperatur, które wskazują na lokalne przeciążenia, uszkodzone izolacje czy luźne połączenia – zanim jeszcze awaria wpłynie na działanie całego systemu. Na przykład, badania przeprowadzone na Uniwersytecie w Stuttgarcie wykazały, że zastosowanie kamer termowizyjnych zmniejsza czas przestoju o około 25%, co przekłada się na wzrost efektywności pracy urządzeń. W praktyce kamery termowizyjne rejestrują obrazy termograficzne, które są następnie analizowane pod kątem anomalii – takich jak nietypowe wzorce ciepła – wskazujących na potencjalne problemy. Co więcej, termowizja jest szczególnie przydatna w instalacjach wysokiego napięcia, gdzie manualna diagnostyka byłaby zarówno niebezpieczna, jak i czasochłonna. Jednym z przykładów jest inspekcja przewodów elektroenergetycznych, które regularnie bada się pod kątem występowania tzw. „gorących punktów”. Dzięki takim rozwiązaniom możemy nie tylko znacznie wydłużyć żywotność urządzeń, ale również obniżyć ryzyko kosztownych awarii. Jak widać, odpowiedź na pytanie, dlaczego analiza obrazów termograficznych jest istotna w urządzeniach energetycznych, opiera się zarówno na bezpieczeństwie, jak i racjonalnym zarządzaniu zasobami technologicznymi oraz finansowymi.

Jakie technologie wspierają efektywne wykorzystanie termowizji w energetyce?

Wykorzystanie termowizji w diagnostyce urządzeń energetycznych z roku na rok staje się coraz bardziej precyzyjne dzięki rozwojowi nowych technologii. Przede wszystkim kluczowym wsparciem są nowoczesne kamery termowizyjne, wyposażone w matryce o wysokiej rozdzielczości, które mogą rejestrować nawet najmniejsze różnice temperatur, co pozwala na wykrywanie mikrouszkodzeń. Ważną rolę odgrywa także połączenie tych kamer z analizą danych w chmurze, co umożliwia szybkie przetwarzanie i porównywanie wyników z wcześniejszymi pomiarami. Według raportu IEEE z 2022 roku, integracja systemów termowizyjnych z technologiami Internetu Rzeczy (IoT) pozwala na ciągły monitoring infrastruktury energetycznej, minimalizując ryzyko awarii. Przydatnym rozwiązaniem są również drony, które wyposażone w kamery termowizyjne umożliwiają inspekcję trudno dostępnych obszarów, takich jak linie przesyłowe wysokiego napięcia. Dodatkowo sztuczna inteligencja wspiera analizę danych termograficznych, automatycznie wykrywając wzorce wskazujące na potencjalne problemy, co skraca czas diagnozy. Standardy ISO, takie jak ISO 18434-1, dostarczają precyzyjnych wytycznych dotyczących zastosowań termowizji w przemyśle, co podnosi jakość wyników. Przykładem praktycznego wykorzystania tej technologii może być przypadek elektrowni w Hiszpanii, gdzie zastosowanie systemów termowizyjnych połączonych z AI pozwoliło wykryć wskazania przegrzewających się kondensatorów, co zapobiegło kosztownej awarii w 2023 roku. Dzięki tym innowacjom termowizja nie tylko zwiększa efektywność diagnostyki, ale również wydłuża żywotność urządzeń, obniżając koszty operacyjne w energetyce.

Jakie są najczęstsze usterki, które można zidentyfikować za pomocą termowizji urządzeń energetycznych?

Termowizja urządzeń energetycznych to zaawansowana technika diagnostyczna umożliwiająca wczesne wykrywanie awarii w różnorodnych instalacjach. Dzięki kamerom termowizyjnym można zidentyfikować m.in. przeciążenia elektryczne, uszkodzenia izolatorów, czy przegrzewające się złącza. Według raportu Międzynarodowej Agencji Energetycznej z 2022 roku, aż 35% awarii w systemach energetycznych jest wynikiem problemów związanych z niewłaściwą temperaturą pracy komponentów. Szczególnie istotne są złącza elektryczne, które mogą się przegrzewać wskutek zwiększonego oporu elektrycznego, co grozi pożarem lub przerwą w dostawie energii. Dodatkowo, termowizja pozwala na kontrolę elementów mechanicznych, takich jak silniki i transformatory, gdzie anomalia termiczne mogą świadczyć o nadmiernym tarciu, braku smarowania lub problemach z wirnikami. W przypadku instalacji fotowoltaicznych, kamera wykrywa tzw. hotspoty, czyli przegrzewające się fragmenty paneli, które mogą prowadzić do spadku ich wydajności. Badanie to zaleca się wykonywać regularnie – na przykład corocznie – co jest rekomendowane w normie PN-EN 15422:2020. Co więcej, technika ta nie wymaga wyłączania urządzeń, co czyni ją niezwykle praktyczną zarówno dla profesjonalistów, jak i osób początkujących w branży energetycznej. Dzięki termowizji użytkownik może skutecznie zapobiegać kosztownym przestojom i zwiększyć bezpieczeństwo eksploatowanych systemów.

Co warto wiedzieć o bezpieczeństwie podczas stosowania termowizji w diagnostyce energetycznej?

Podczas diagnostyki urządzeń energetycznych za pomocą kamer termowizyjnych kluczowe jest dbanie o bezpieczeństwo zarówno operatora, jak i badanych instalacji. Co warto wiedzieć o bezpieczeństwie podczas stosowania termowizji w diagnostyce energetycznej? Przede wszystkim należy pamiętać, że termowizja wymaga dokładnych procedur – zgodnie z wytycznymi zawartymi w normach ISO 18434-1:2008 oraz PN-EN 13187:2001. Ważne jest, aby wykonywać pomiary z odpowiedniej odległości, minimalizując ryzyko kontaktu ze sprzętem pod napięciem. Przykładowo, operator musi utrzymywać dystans określony przez zasady BHP dla urządzeń pracujących przy wysokim napięciu – zazwyczaj wynosi on co najmniej 1 metr dla napięć poniżej 1 kV. Ponadto, zgodnie z danymi Międzynarodowego Stowarzyszenia Inżynierów Elektryków (IEEE), 80% poważnych wypadków związanych z urządzeniami energetycznymi jest wynikiem łuków elektrycznych, dlatego stosowanie odzieży ochronnej o odpowiednim poziomie arc rating, np. 8-12 cal/cm², jest absolutnie konieczne. Dzięki danym z kamer termowizyjnych można wykrywać anomalie, takie jak przegrzewanie przewodów czy nieprawidłowości w izolacji – jednak sprzęt ten wymaga regularnej kalibracji zgodnie z instrukcjami producenta, aby zapewnić dokładność pomiarów. W praktyce termowizja stosowana jest również na panelach fotowoltaicznych; według raportu Europejskiego Instytutu Energii Odnawialnej z 2022 roku, nawet 5% ogniw może zawierać defekty termiczne, co może prowadzić do spadku wydajności. Dla operatorów, szczególnie tych mniej doświadczonych, warto podkreślić konieczność pracy w zespole – obecność dwóch osób zwiększa bezpieczeństwo i pozwala na bardziej precyzyjną analizę uzyskanych danych. Jak widać, znajomość norm, procedur i potencjalnych zagrożeń to fundament skutecznej i bezpiecznej eksploatacji termowizji w sektorze energetycznym.

W artykule tym znajdziesz praktyczne porady na temat wykrywania usterek w urządzeniach energetycznych za pomocą termowizji, które mogą być przydatne zarówno dla początkujących, jak i doświadczonych specjalistów w branży – kliknij, aby dowiedzieć się więcej: https://www.termopomorze.pl/oferta/rozdzielnice-elektryczne-badania-termoiwzyjne/.